Было решено изготовить фрезерно-промышленным способом процесорный водоблок из меди. Териториально - в Киеве (есть желание - присоединяйтесь).

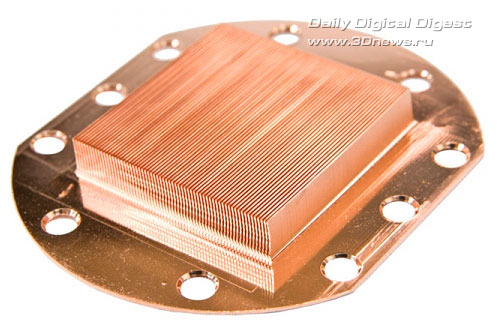

Пересмотрев десятка два обзоров и тестов водоблоков, определено, что наиболее производительной есть гребенчатая и игольчатая система.

Примеры внизу:

Преимущество к изготовлению ПОКА ЧТО отдано гребенчатому типу, ввиду некоторого упрощения процесса.

Вот схематическое изображение.

Зубья будут вырезаться прямо в основании. Сверху на винтах будет прижиматься крышка.

Бороздок будет максимально много, на всю поверхность крышки процессора и даже больше.

ВОПРОСЫ:

1. Какой толщины подложку оставить (расстояние от воды до термоинтерфейса)? Предполагалось 3-4 мм.

2. Толщина зуба/длина зуба. сначала думал 1/4мм, сейчас больше склонен к 0,5/2,5...3мм (еслы выточат, конечно).

3. Сечение протока. Предполагается делать такие же, как и зубы.

4. Суммарное сечение протока. (Типа сумма всех канальцев) В теории, делать больше, чем сечение подводящих шлангов (10мм внутренний диаметр - 78мм кв), нету смысла. Но, учитывая размер и вязкозть воды, есть ли смысл накинуть 20-40% сечения?

Предварительный эскиз вотъ:

Буду благодарен за любой совет.